一�����、空壓機工作原理簡述

某大型金屬制品廠有上海英格索蘭公司生產(chǎn)的單級壓縮螺桿式空氣壓縮機(以下簡稱空壓機)4 臺���,因產(chǎn)品轉(zhuǎn)型�,用氣量減少�,經(jīng)過現(xiàn)場觀察和測試,認為存在比較大的節(jié)能空間���,遂進行節(jié)能改造����。該空壓機工作原理是由一對相互平行嚙合的陰陽轉(zhuǎn)子 ( 或稱螺桿 ) 在氣缸內(nèi)轉(zhuǎn)動 , 使轉(zhuǎn)子齒槽之間的空氣不斷地產(chǎn)生周期性的容積變化 , 空氣則沿著轉(zhuǎn)子軸線由吸入側(cè)輸送至輸出側(cè) , 實現(xiàn)螺桿式空壓機的吸氣����、壓縮和排氣的全過程??諌簷C的進氣口和出氣口分別位于殼體的兩端 , 陰轉(zhuǎn)子的槽與陽轉(zhuǎn)子嚙被主電機驅(qū)動而旋轉(zhuǎn)。

原空壓機的主電機功率為 75kW 兩臺�����,90kW兩臺����,星 - 三角減壓起動后全壓運行�,為典型的空載啟動�����,全速運行��。原系統(tǒng)工況存在如下的幾個典型問題 :

1��、主電機時??蛰d或輕載滿速運行 , 屬非經(jīng)濟運行 , 電能浪費嚴重。

2����、主電機雖然星 - 角減壓起動,但起動時的電流仍然很大 , 會影響電網(wǎng)的穩(wěn)定及同供電支線上它用電設(shè)備的運行安全���。

3、主電機 工頻運 行時���,空壓機噪音大���。

二、變頻改造要求

根據(jù)原工況存在的問題并結(jié)合生產(chǎn)工藝要求 , 空壓機變頻改造后系統(tǒng)應(yīng)滿足以下要求 :

1����、變頻調(diào)速改造后應(yīng)保持儲氣罐出口壓力穩(wěn)定 , 壓力波動范圍不能超過± 0.02Mpa ����。

2��、系統(tǒng)應(yīng)具有變頻和工頻兩套控制回路�,以保證變頻回路故障時能迅速切換到工頻。

3����、系統(tǒng)具有開環(huán)和閉環(huán)兩套控制回路,壓力閉環(huán) PID 調(diào)節(jié)由變頻器自身完成�。

4、一臺變頻器能夠控制兩臺空壓機組 , 可用轉(zhuǎn)換開關(guān)切換��。

5����、根據(jù)空壓機的工況要求 , 系統(tǒng)應(yīng)保障電動機具有恒轉(zhuǎn)矩運行特性。

6�、現(xiàn)場的改造要滿足 EMC 要求,不能造成自身干擾或干擾其他設(shè)備����。

7���、改造后電機繞組溫度和電機的噪音不超過電機允許的范圍。

三���、變頻器的選型

根據(jù)上述原則�����,廠家經(jīng)過多方調(diào)研����、比較 , 最后選擇麥米電氣MV300G 系列通用型變頻器 , 使該系統(tǒng)能夠滿足上述工況要求��。

1�、MV300G 為電流矢量型變頻器,低頻力矩大���,過載能力強,在 10Hz 以上 1.5 倍的額定負載可工作 2min 以上�����。

2、MV300G 75kW 以上標配直流電抗器��,可有效降低輸入側(cè)諧波���,減少干擾���。

3、MV300G 可接受的輸入電壓范圍波動大�,從交流 324 - 520V 都可以正常工作

4、客戶考察了變頻器的主要關(guān)鍵器件�����,如整流橋���,逆變模塊���,電容,主芯片等���,全部采用世界知名品牌����,是產(chǎn)品可靠性的基本保證。

5�、考慮到以后整個工廠自動化的升級,要求變頻器能夠內(nèi)置 PROFIBUS-DP 總線和 CANOPEN 總線���。

6���、出于維護和售后的考慮,客戶要求變頻器內(nèi)購內(nèi)置 90kW 和 75kW 兩套電機參數(shù)

為此����,客戶選擇了 MV300G-4T90 的變頻器兩臺。

四�、改造方案原理

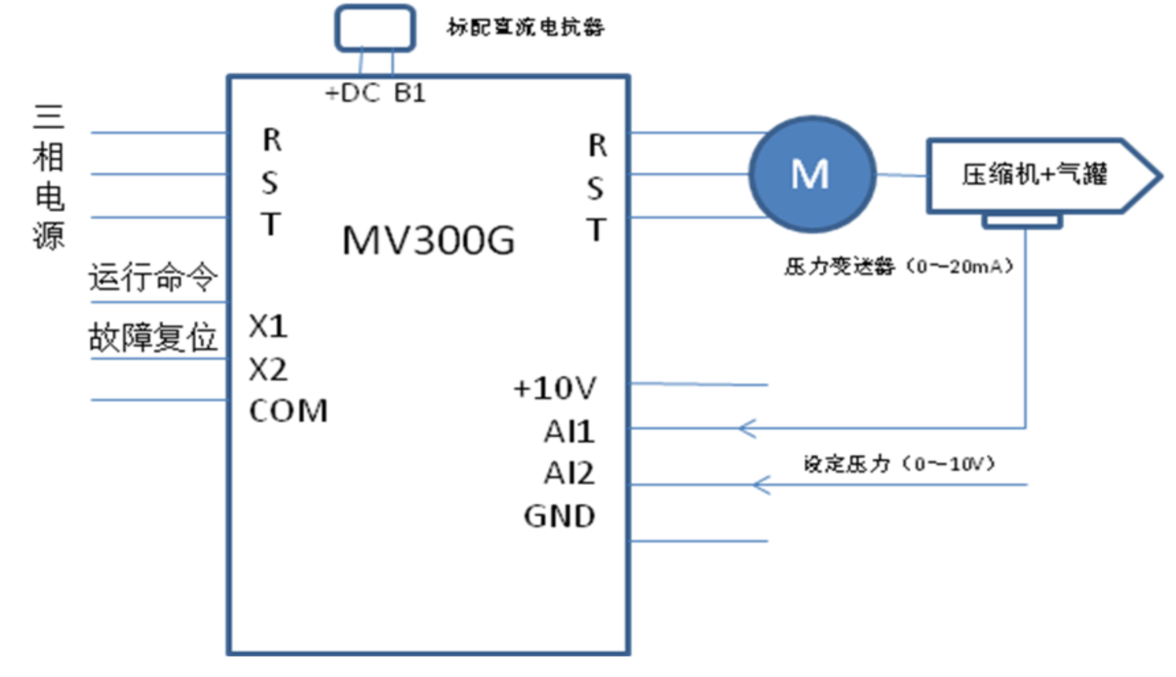

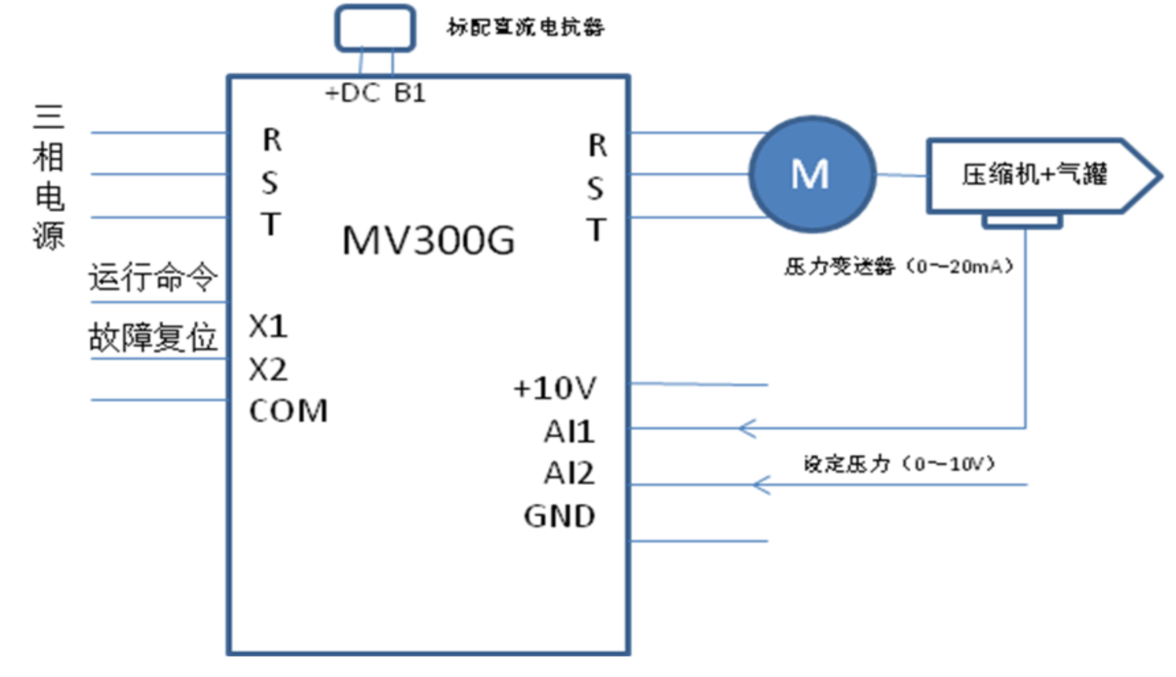

變頻器接線示意圖

由變頻器、壓力變送器�����、調(diào)節(jié)儀���、電機�、螺旋轉(zhuǎn)子組成壓力閉環(huán)控制系統(tǒng)自動調(diào)節(jié)電機轉(zhuǎn)速 , 使儲氣罐內(nèi)空氣壓力穩(wěn)定在設(shè)定范圍內(nèi) , 進行恒壓控制���。系統(tǒng)構(gòu)成如下圖所示。

反饋壓力與設(shè)定壓力進行比較運算,實時控制變頻器的輸出頻率,從而調(diào)節(jié)電機轉(zhuǎn)速,使儲氣罐內(nèi)空氣壓力穩(wěn)定在設(shè)定壓力上�。

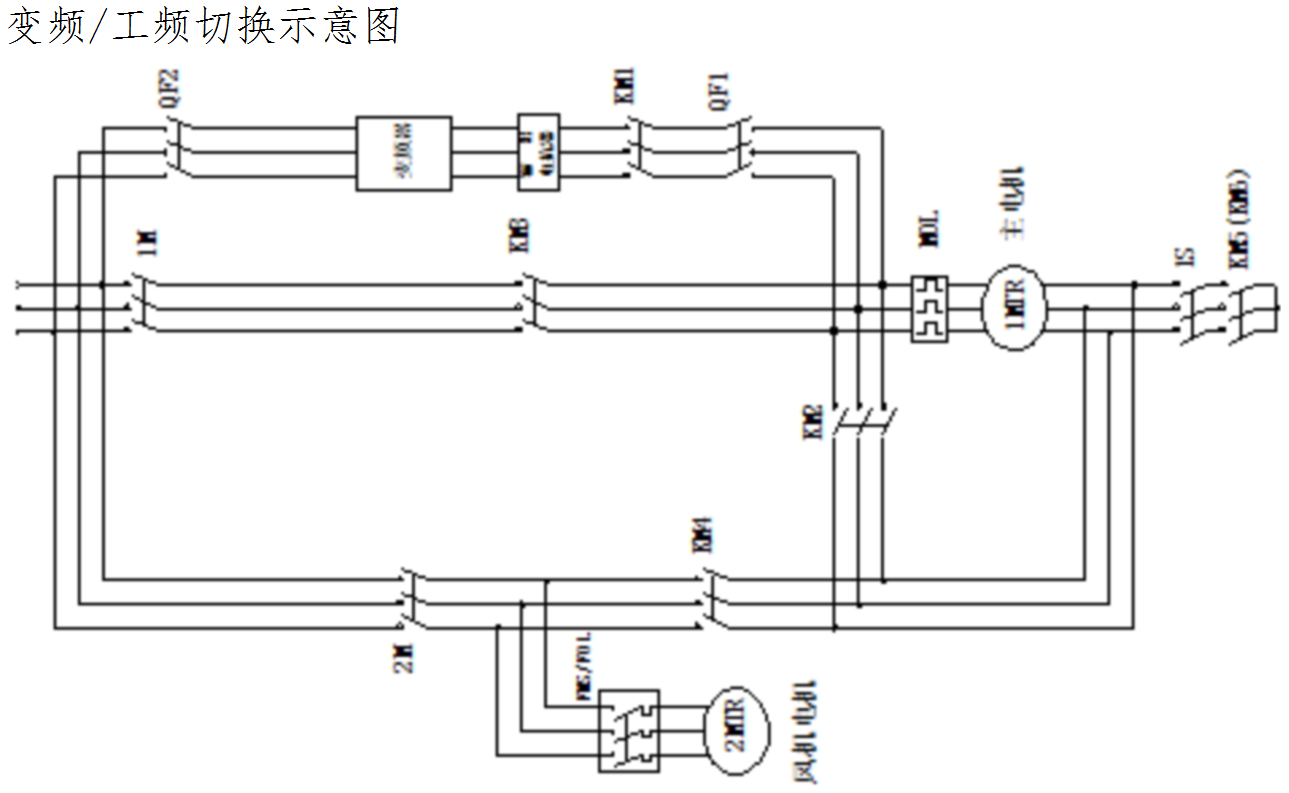

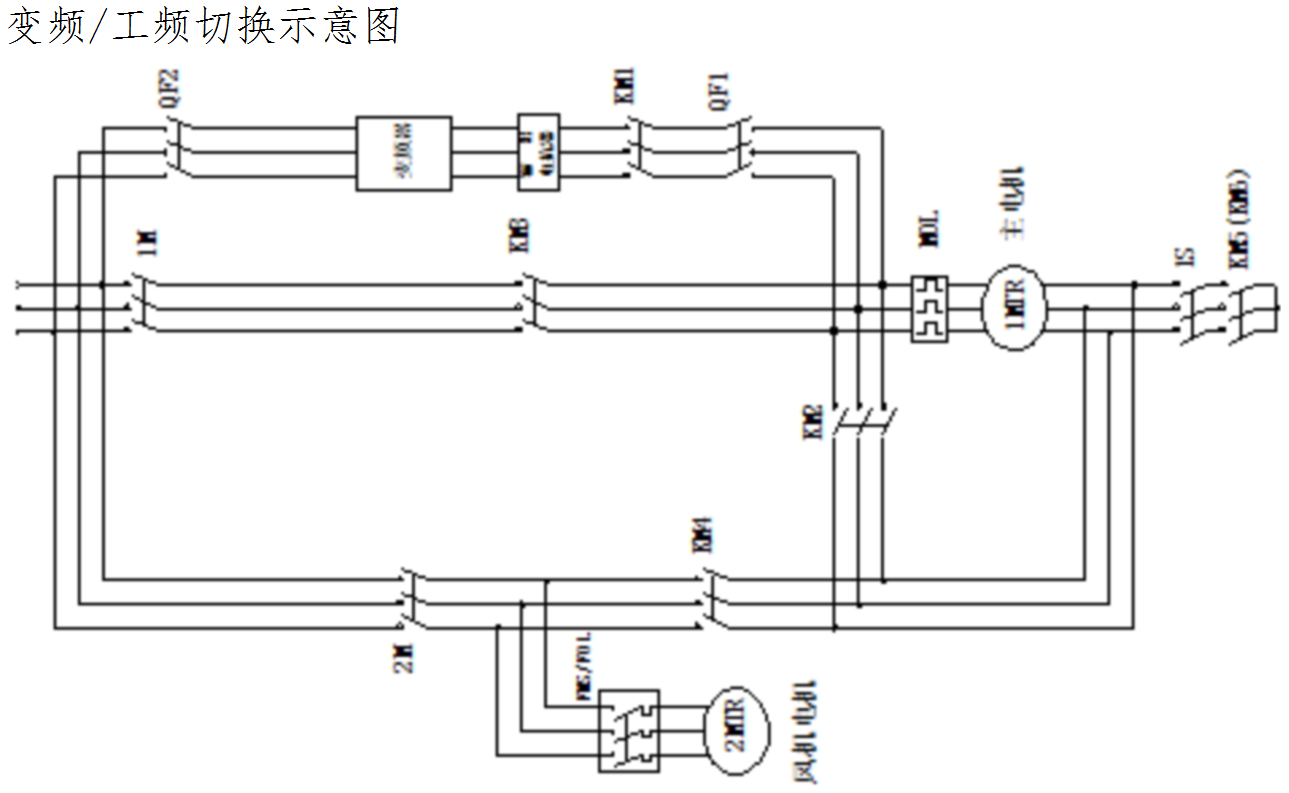

圖中QF1、QF2是空氣開關(guān),起隔離作用,同時QF2也是變頻柜的電源開關(guān);KM1�����、KM3��、和KM2�����、KM4是兩對機械聯(lián)鎖接觸器,起隔離作用�����。變頻時,KM1�、KM2同時吸合,KM3、KM4同時斷開;工頻時KM3�、KM4同時吸合,KM1、KM2同時斷開�。變頻運行程序:將QF1、QF2合上,由控制回路將KM3���、KM4斷開,KM1�、KM2吸合,然后起動系統(tǒng)變頻運行;工頻運行程序:將QF1、QF2斷開,由控制回路將KM3����、KM4吸合,KM1、KM2斷開,恢復原來工頻運行方式����。輸入電抗器的作用是抑制變頻器對其它控制電氣設(shè)備的干擾,輸出電抗器的作用是改善變頻器輸出波形,減少電機變頻運行時的噪聲,減小電機變頻運行時發(fā)熱。其中1M為原工頻主回路接觸器,2M為原工頻主回路及風機回路接觸器,1S為原工頻回路接觸器(1M�、2M、1S三者構(gòu)成原工頻星角起動主回路),KM5��、KM6分別為1#和2#機組隔離接觸器�。

五、系統(tǒng)調(diào)試

調(diào)試工作分成兩部分:

1���、變頻器驅(qū)動電機調(diào)試�����,保證變頻器驅(qū)動電機能正常加速��,減速���,恒速運行�,變頻器電流穩(wěn)定無震蕩�,電機工作正常。此時需要觀測空壓機的壓力上升是否穩(wěn)定,壓力變送器顯示是否正常,設(shè)備停機是否正常等���。

變頻器參數(shù)設(shè)定

|

功能碼

|

名稱

|

設(shè)定

|

意義

|

|

|

P02.00

|

電機與模式選擇

|

2

|

異步電機,V/F

|

|

|

P02.02

|

控制方式

|

1

|

端子控制

|

|

|

P02.04

|

主給定頻率源

|

5

|

過程閉環(huán)PID

|

|

|

P09.01

|

X2端子功能

|

22

|

故障復位輸入

|

|

|

P12.01

|

節(jié)能運行

|

1

|

節(jié)能模式打開

|

|

|

P14.00

|

PID給定通道

|

2

|

AI2

|

|

|

P14.01

|

PID反饋通道

|

0

|

AI1

|

|

2�、系統(tǒng)聯(lián)動調(diào)試。

在完成變頻器驅(qū)動電機調(diào)整后,進行系統(tǒng)聯(lián)動調(diào)試����。調(diào)試的主要步驟:

① 將變頻器接入系統(tǒng)。

② 進行工頻旁路的運行��。

③ 進行變頻回路的運行,其中包括開環(huán)與閉環(huán)控制兩部分調(diào)試:

主要依據(jù)變頻器頻率上升與下降的速度和空壓機壓力的升降相匹配,不要產(chǎn)生壓力振蕩,還要注意觀察機械共振點,將共振點附近的頻率跳過去��,以及停機狀況下看能否順利切換到工頻狀態(tài)���,這個主要是驗證系統(tǒng)的接線情況���。

六、空壓機變頻改造后的效益

1��、節(jié)約能源

變頻器控制壓縮機與傳統(tǒng)控制的壓縮機比較,能源節(jié)約是有實際意義的���,根據(jù)空氣量需求來供給的壓縮機工況是較為經(jīng)濟的運行狀態(tài)����。下表是主機為75kw的空壓機改造前后電機的測試參數(shù)表:

| |

電流(A)

|

電壓(V)

|

頻率(Hz)

|

實際功率(KW)

|

節(jié)電率(%)

|

|

改造前

|

122

|

380

|

50

|

65.3

|

0

|

|

改造后

|

110

|

221

|

29

|

38.1

|

41.9

|

從上表可證實,節(jié)電效果十分明顯。如果空壓機每年按300天工作日計算,則每年可節(jié)約電能19.58萬度���。

2�����、運行成本降低

傳統(tǒng)壓縮機的運行成本由三項組成:初始采購成本�����、維護成本和能源成本�����。其中能源成本大約占壓縮機運行成本的77%����。通過能源成本降低41.9%,再加上變頻起動后對設(shè)備的沖擊減少,維護和維修量也跟隨降低,所以運行成本將大大降低����。

3�����、提高壓力控制精度

變頻控制系統(tǒng)具有精確的壓力控制能力���。使壓縮機的空氣壓力輸出與用戶空氣系統(tǒng)所需的氣量相匹配。變頻控制壓縮機的輸出氣量隨著電機轉(zhuǎn)速的改變而改變�����。由于變頻控制電機速度的精度提高,所以它可以使管網(wǎng)的系統(tǒng)壓力變化保持在3pisg變化范圍,也就是0.2bar范圍內(nèi),有效地提高了工況的質(zhì)量�。

4��、延長壓縮機的使用壽命

變頻器從0Hz起動壓縮機,它的起動加速時間可以調(diào)整,從而減少起動時對壓縮機的電器部件和機械部件所造成的沖擊,增強系統(tǒng)的可靠性,使壓縮機的使用壽命延長���。此外,變頻控制能夠減少機組起動時電流波動,這一波動電流會影響電網(wǎng)和其它設(shè)備的用電,變頻器能夠有效的將起動電流的峰值減少到較低程度�����。

5�、降低了空壓機的噪音

根據(jù)壓縮機的工況要求,變頻調(diào)速改造后,電機運轉(zhuǎn)速度明顯減慢,因此有效地降了空壓機運行時的噪音?����,F(xiàn)場測定表明,噪音與原系統(tǒng)比較下降約5分貝。